Heute Morgen bin ich mit Patrick, Martin und Armando am Flaschenfüller. Heute stehen 32 Paletten Lager 50 cl auf dem Füllprogramm. Da gestern 33 cl Flaschen abgefüllt wurden, muss der Füller umgebaut werden. Dafür gibt es eine detaillierte Anleitung. Ich versuche das zu beschreiben, was ich heute miterlebt habe und habe vermutlich ganz viele Punkte nicht erwähnt, welche auf dieser Liste sind.

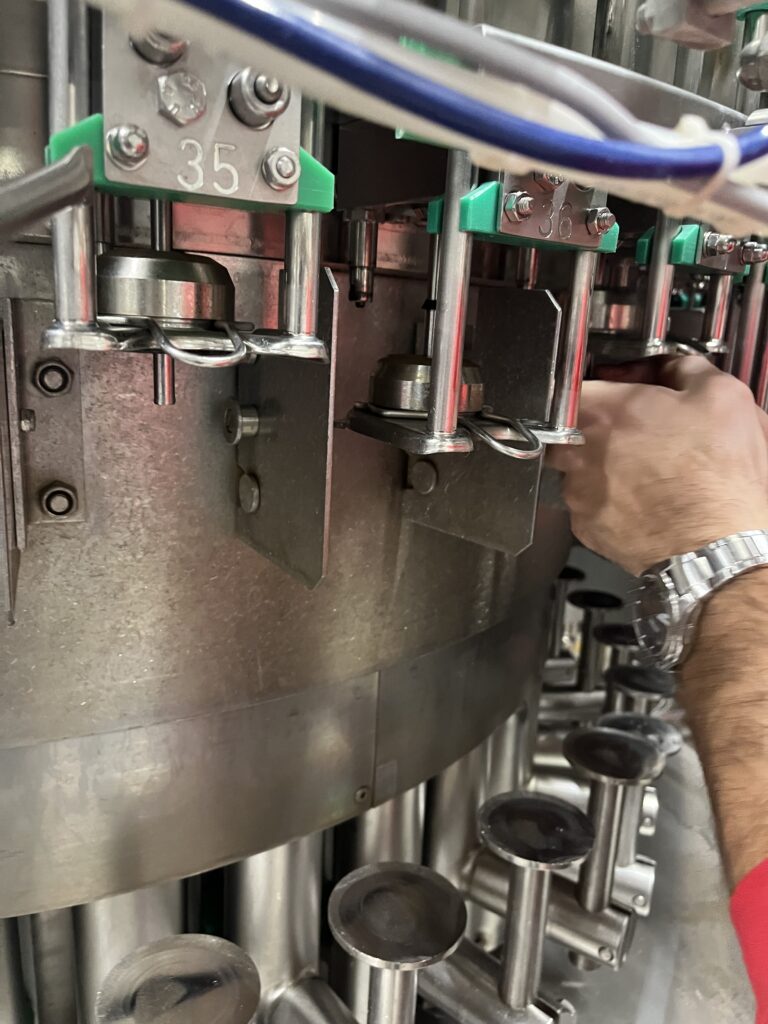

Da gestern alkoholfreies Bier abgefüllt wurde und der Füller und Filter anschliessend gespült wurden, muss er heute nur noch steril gefahren werden (min. 30 Minuten mit Heisswasser über 80 °C). Damit das Programm gestartet werden kann, werden die Zu- und Abführungen gewechselt, Füller und Verschliesser afu die richtige Höhr eingestellt sowie die Füllröhrchen gewechselt und die Reiniungstulpen eingesetzt. Danach wird der Füller mit Kaltwasser runtergekühlt. Warmes Bier würde beim Abfüllen mehr CO2 entbinden und es würde überschäumen am Anfang.

Währenddessen wird Im Drucktankkeller das Bier ab Drunktank zum Füller angehängt und geöffnet. Das Bier wird dann vorgezogen bis zum Füller und der Filter wird gefüllt. Währenddessen werden die Reinigungstulpen entfernt.

Der Füller wird ausgestossen mit Wasser. Mit Drainage wird das Wasser aus dem Füller abgelassen. Dann kommt das Vorspannen der Füllköpfe mit CO2 und wieder Drainage, dann wieder Vorspanne und wieder Drainage und zum letzten mal vorspannen.

Die HDE-Düse wird montiert, die Kronkorkenzuführung wird eingeschaltet und nun werden ca. 8-10 Flaschen durchgelassen ohne zu füllen um zu schauen ob Wasser drin ist.

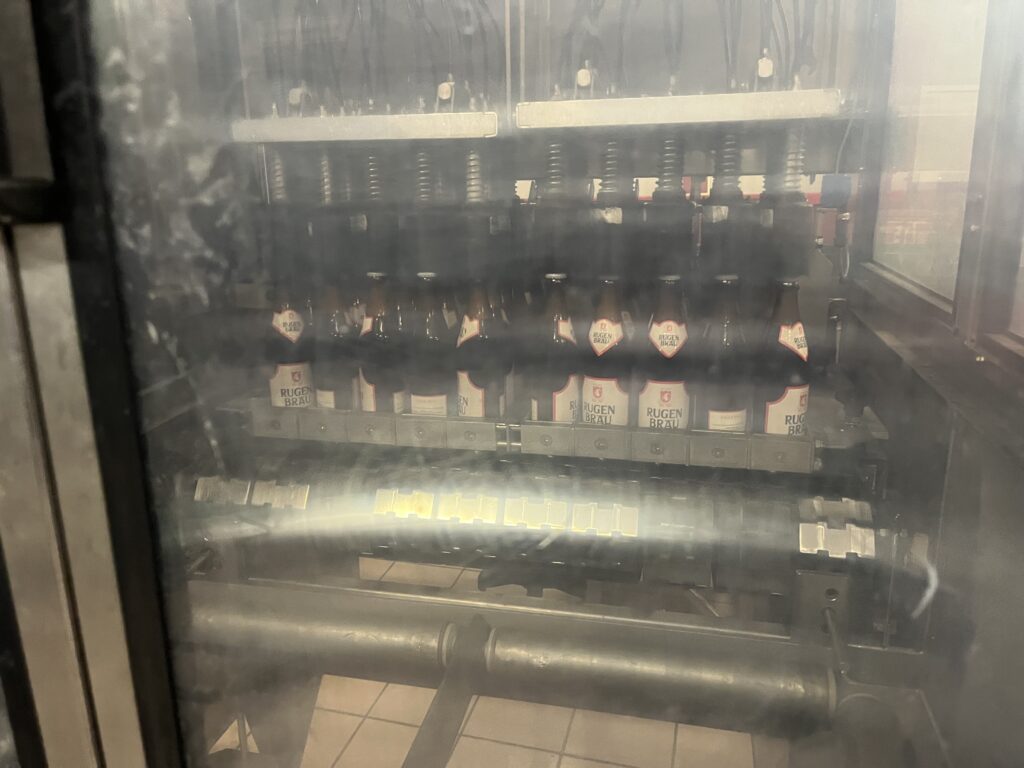

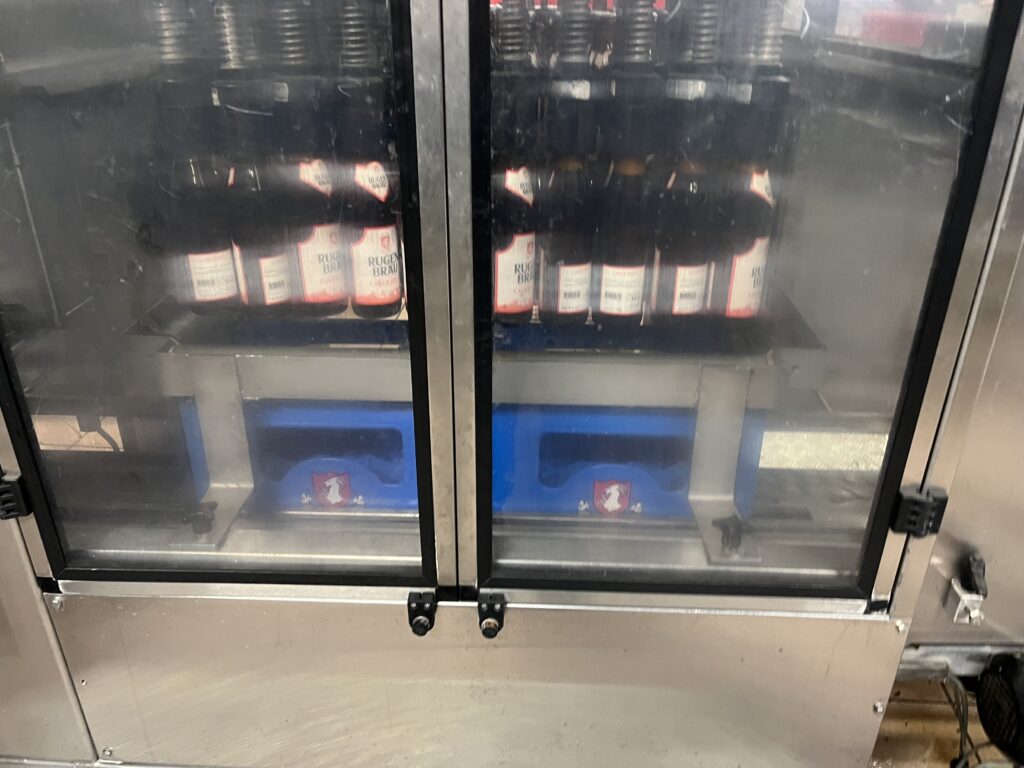

Danach wird eine Runde Bier abgefüllt ohne Deckel und Etikette um den Füllvorgang zu überprüfen. Im weiteren nochmals 4-8 Flaschen mit Etiketten für die Kontrolle der Leimmenge, der Sitz und die Position der Etiketten und des MHDs.

Nun wird eine Runde abgefüllt für die letzte Kontrolle. Checkmat, Fülllmengenkontrolle und der Sitz der Anpressung des Kronkokens. Ist auch die sensorische Kontrolle i.O. werden die ersten Muster genommen und die Produktion wird gestartet.

Flaschen- / Harassenkreislauf

Die leeren Flaschen werden in Harassen auf der Palette aufgegeben, entstapelt und aus den Harassen genommen. Die Harassen werden ebenfalls gewaschen und kommen wieder zur Packstation. Die Flaschen gehen in Richtung Waschmaschine, werden gewaschen, und somit die Etiketten und der Leim entfernt. Die Etiketten und andere Feststoffe werden aufgefangen und ausgetragen. Die gewaschenen Flaschen werden noch kontrolliert auf viele verschiedene Fehler (Restflüssigkeit, Zustand der Flasche usw.). Nicht konforme Flaschen werden automatisch ausgeschieden. Nur die guten gehen in den Füller. Die guten, gefüllten Flaschen werden gleich neben dem Entstaplen wieder automatisch in Harassen verpackt und palettiert.

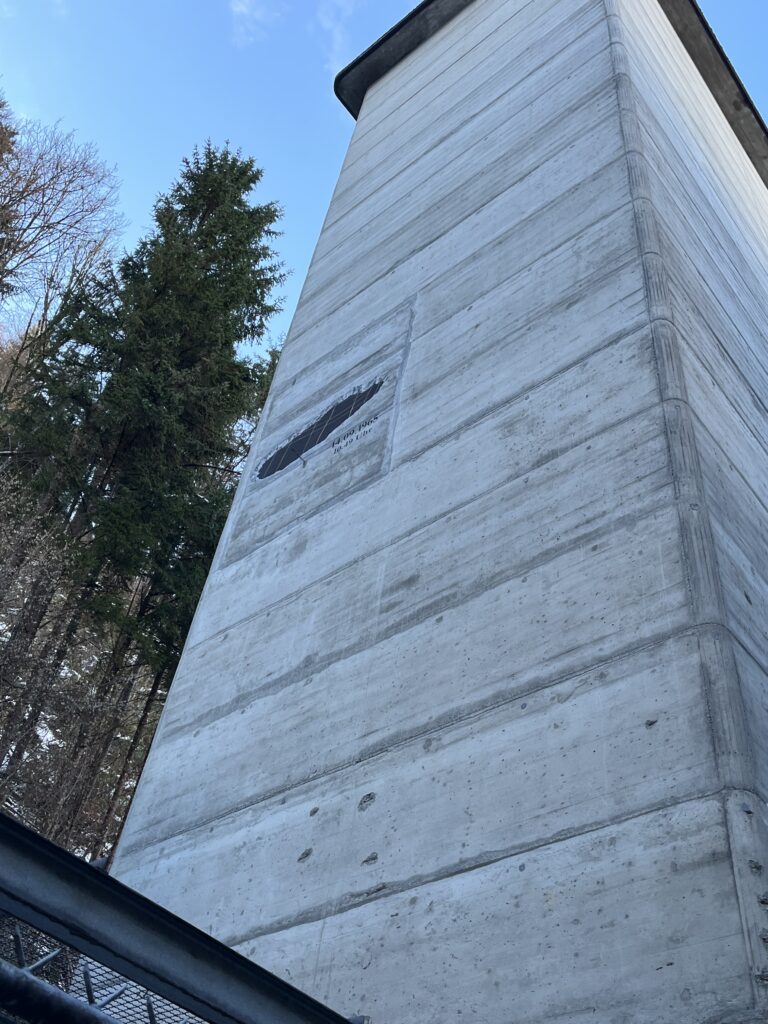

Florian nimmt sich die Zeit mir den Ablauf nochmals genau zu zeigen. Wir starten bei der Malzannahme. Die Silowagen mit 26 Tonnen Malz pumpen das Malz mit max. 1 bar Druck in eines der 6 grossen Malzsilos.

Das Malz oder der Mais wird dann zur Schrotmühle gefördert. Es wird hier trocken geschrotet und dann in einen Zwischenbehälter geführt. Aus diesem fällt es dann in die Maischepfanne wo es mit viel Wasser vermischt wird.

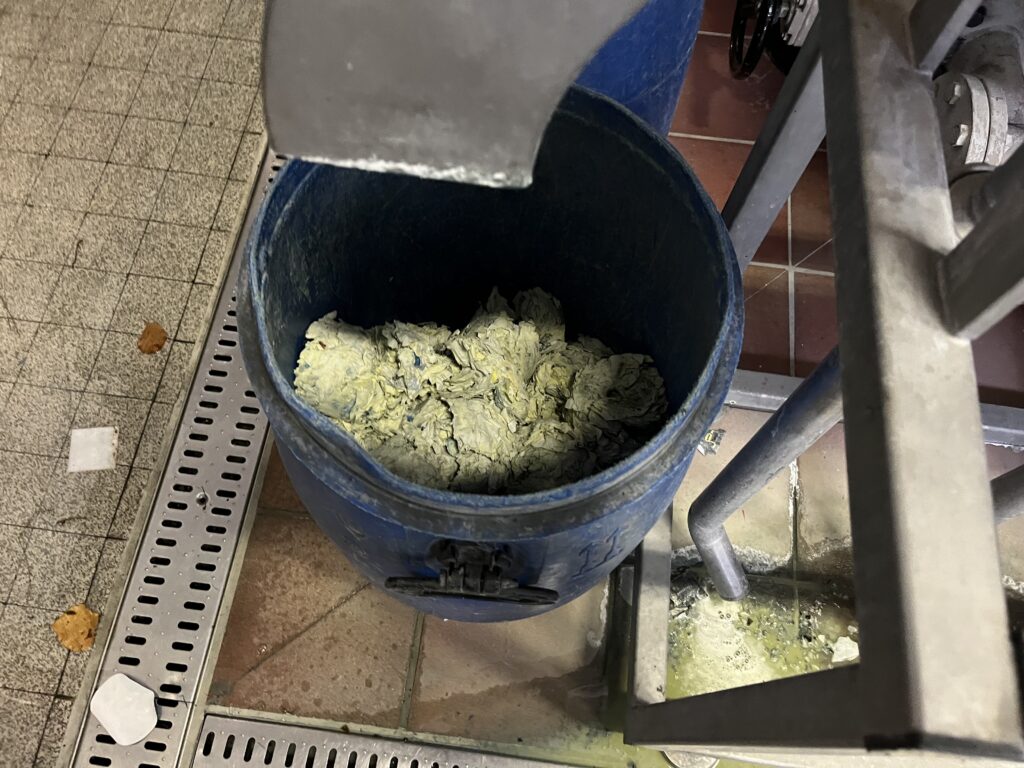

Anschwänzen ist ein Fachbegriff den natürlich jeder Brauer kennt. Man kann dem natürlich auch Nachguss sagen. Das bedeutet, wenn die Maische in den Läuterbottich gelangt ist da schon Wasser vorgelegt, dass die Maische nicht gleich den Senkboden verschliesst und die Würze so langsam ablaufen kann. Ist alle Flüssigkeit von der Maischepfanne im Läuterbottich so muss während dem Abläutern die Maische immer etwas bedeckt sein mit Flüssigkeit. Es gibt je nach Sorte 4-5 Nachgüsse mit Wasser von 76 °C. Nicht heisser um die Enzyme nicht zu inaktivieren und nicht kühler, um möglichst viel Stärke und Zucker auswaschen zu können. Das Wasser, welches am Schluss des Abläuterns verworfen wird nennt man Glattwasser. Dies wird auch gespindelt. Da soll der Gehalt an Zucker möglichst tief sein, um nicht wertvolle Stoffe der Arar zuzuführen.

Nach dem Mittag bin ich zu Andri und habe ihn und dem Master Distiller Philip im Whiskykeller besucht.

In der Schweiz gibt es nicht so viele Vorschriften bezüglich Whisky. Diese finden sich in der Getränkeverordnung des EDI. Bourbon darf nur der Whisky aus den USA genannt werden. Es muss in der Maische ein Maisanteil von 51 – 80 % enthalten sein. Der Rest ist Gerste, Weizen oder Roggen. Die Bezeichnung single Malt bedeutet er ist nur aus Malz aus einer Einzeldestilation aus einer einzigen Brennerei hergestellt. Dann natürlich noch die Bezeichnunge Scotch und Irish für die Länder wo er hergestellt wird. Blend Whisky ist dann ein Gemisch aus verschiedenen Distellerien.

Etwas genauer schauen wir uns die neuen Fässer aus japanischer Eiche an. Ein solches Fass kostet rund 20 mal mehr als ein Bourbonfass, welches schon für rund 200 Fr. erhältlich ist. Die Mizunaraeiche ist eigentlich nicht wirklich für die Herstellung von Fässern geeinget, da sie keine gerades sondern ein gedrehtes Wachstum hat.

Die verschiedenen Eichen-Arten haben unterschiedliche molekulare Zusammensetzungen. Die Europäische Eiche hat mehr Tannine als die Amerikanische, die mit ihrer Vanille-Note besticht. Die Mizunara Eiche hat eine deutlich geringere Tannin-Konzentration. Dadurch kommt es weniger zur „Überholzung“ im Geschmack und das macht die Sorte natürlich interessant für die Whiskyherstellung. Die unterschiedlichen Holzarten wirken sich unterschiedlich auf die Aromaentfaltung des Endproduktes aus. Die Fässer aus japanischer Eiche entwickeln die feineren Aromen erst nach einer längeren Lagerung. Es erinnert an orientalische Gewürze, Weihrauch, Kokos und Vanille, welches auf den hohen beta-Lakton- und Vanillegehalt zurückzuführen ist.

Die Fässer werden innen in mit 2 verschiedenen Verfahren leicht eingebrannt. Das Video zeigt das deutlich. Ds Toasting findet bei niedrigeren Temperaturen während einiger Minuten statt wo hingegen beim Charing das Fass innen brennd jeoch nur für einige Sekunden. Das wird übrigens auch für Weinfässer so gemacht. Beim Verkohlen bei Charing geht es nicht um Geschmacksstoffe sondern eher um einen Filtrationseffekt. Den Whiskyfässern darf übrigens kein zusätzliches Holz beigegeben werden, sonder die Aromastoffe vom Holz dürfen nur über das Fass in den Whisky gelangen.

Erkenntnisse

– Die Vorbereitungsarbeiten, bis man Flaschen abfüllen kann sind recht hoch. Das Risiko einer Infektion ist ein ständiger Begleiter, somit ist absolut sauberes Arbeiten unbedingt notwendig.

– Spannend zu sehen, wie der Rohstoffverlauf funktioniert von der Einlagerung des Malzes bis hin zur Maische

– Die Whiskyherstellung habe ich bis jetzt noch nicht gekannt. Da zu Arbeiten braucht viel Fachwissen und eine grosse Leidenschaft.

– Mindestens 3 Jahre zu warten bis der erste Whisky verkauft werden kann braucht einen langen Atem, viel Pflege und eine Stange Geld. Ob er dann wirklich so gut ist, weiss man jedoch erst nachher. Ich darf etwas aus zwei verschiedenen Fässern probieren, die zwar gleich alt waren jedoch im Geschmack grosse Unterschiede aufweisen.